智能制造工程中的計算機系統集成 驅動工業轉型升級的關鍵引擎

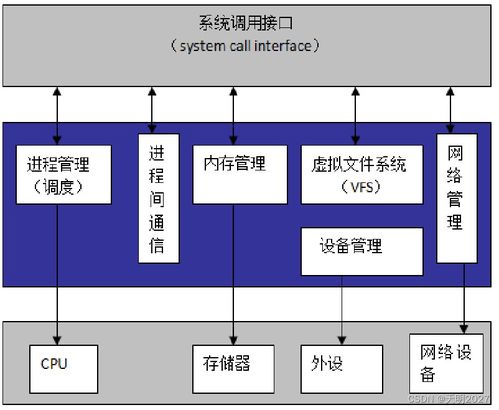

智能制造工程是工業4.0時代的核心體現,旨在通過深度融合先進制造技術與新一代信息技術,構建高度自動化、數字化、網絡化和智能化的生產體系。在這一宏大進程中,計算機系統集成扮演著至關重要的角色,它如同中樞神經系統,將分散的硬件設備、軟件應用、數據資源和業務流程有機地連接、協同與優化,從而驅動制造業實現質量變革、效率變革和動力變革。

計算機系統集成的核心目標在于打破傳統制造系統中的“信息孤島”,實現從設計、生產、管理到服務的全鏈條數據貫通與智能決策。在智能工廠的實踐中,這通常表現為以下幾個層面的深度融合:

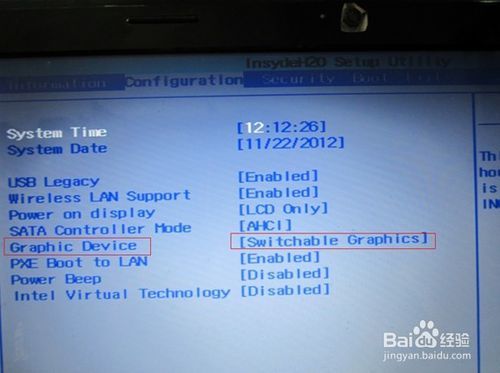

是物理系統與信息系統的集成(即信息物理系統CPS)。通過為機床、機器人、傳感器、AGV等物理設備嵌入智能計算與通信模塊,并借助物聯網(IoT)技術,實現設備狀態的實時感知、數據的全面采集與網絡的互聯互通。這使得生產現場成為一個可被精確感知和動態調控的數字化映射。

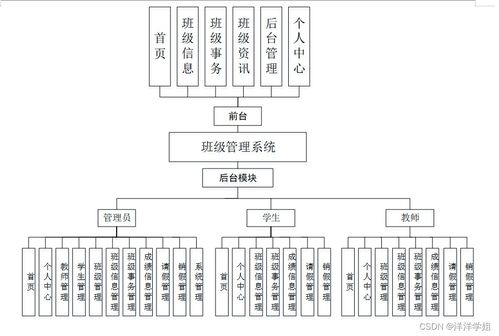

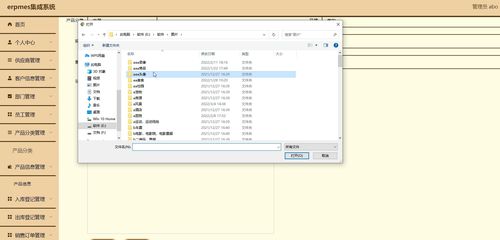

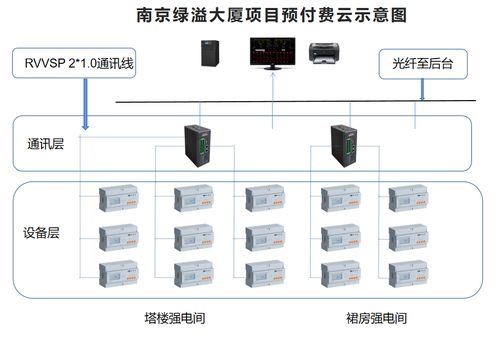

是各類工業軟件與業務系統的縱向集成與橫向協同。在縱向上,需要打通企業資源計劃(ERP)、制造執行系統(MES)、過程控制系統(PCS)等不同層級的系統,實現從經營決策到車間執行的無縫指令傳遞與信息反饋。在橫向上,則需整合產品生命周期管理(PLM)、供應鏈管理(SCM)、客戶關系管理(CRM)等系統,促進跨部門、跨企業的協同設計與生產。

第三,是數據平臺的集成與價值挖掘。海量、多源的工業數據匯聚到統一的數據平臺(如工業大數據平臺、工業互聯網平臺)后,通過數據清洗、融合與分析,并應用人工智能、機器學習算法,能夠實現對設備預測性維護、工藝參數優化、質量缺陷溯源、生產計劃動態排程等深層智能應用,將數據資源轉化為決策能力和價值。

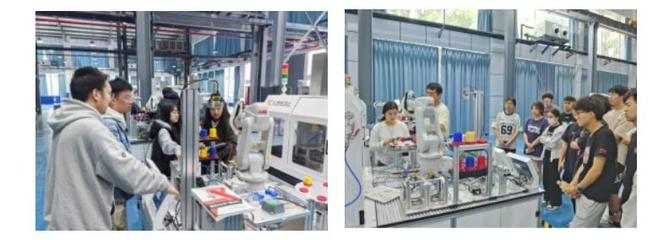

智能制造工程中的系統集成也面臨諸多挑戰。技術層面,異構設備與系統的協議兼容、數據標準統一、實時性與安全性保障是難題。管理層面,涉及業務流程重組、組織架構調整與人員技能轉型。高昂的初始投資、投資回報周期的不確定性以及缺乏成熟的集成解決方案與標準體系,也制約著集成的深度與廣度。

隨著5G、邊緣計算、數字孿生、云原生等技術的發展,計算機系統集成將向更泛在的連接、更邊緣的智能、更精準的仿真和更靈活的解耦架構演進。系統集成不再僅僅是項目的終點,而是演變為一種持續優化、迭代和創新的運營能力,成為支撐智能制造生態系統動態演化、實現個性化定制與柔性生產的關鍵基石。

總而言之,在智能制造工程中,計算機系統集成是連接技術藍圖與產業現實的橋梁。它通過構建統一、敏捷、智能的信息神經中樞,不僅提升了單一工廠的運營效率,更在重塑全球制造業的價值網絡與競爭格局。成功實現系統集成,是制造業企業邁向智能化未來必須跨越的核心階梯。

如若轉載,請注明出處:http://www.childrenclothes.cn/product/55.html

更新時間:2026-02-15 20:55:15